一、TPM是什么

TPM,也就是全员生产维护,它是一种全员参与的生产维修方式。简单来说,就是让公司里从高层领导到一线员工,每个人都参与到设备的维护和管理工作中,以此来提高设备的综合效率。举个例子,在一家汽车制造厂里,不仅仅是维修部门的人要关注设备状况,生产线上的工人、车间的管理人员,甚至是公司的高层领导,都要对设备的正常运行负责。

起源与发展:TPM起源于20世纪70年代的日本,最初是为了应对设备故障频繁、生产效率低下等问题。后来,随着不断地发展和完善,TPM逐渐在全球范围内得到了广泛应用。很多知名企业,像丰田、三星等,都通过实施TPM取得了显著的成效,设备故障率大大降低,生产效率大幅提升。

核心目标:TPM的核心目标是通过全员参与,实现设备的零故障、零不良、零灾害。比如说,一家电子厂实施TPM后,设备的故障次数从原来每个月10次降低到了几乎为零,产品的不良率也从3%下降到了0.5%,生产过程中的安全事故也基本杜绝了。

二、TPM的八大支柱

TPM有八大支柱,这八个方面相互关联、相互支持,共同构成了TPM的整体体系。

自主保全:自主保全就是让设备的操作人员自己来对设备进行日常的维护和保养。比如在一家服装厂,缝纫工每天上班前都会对自己使用的缝纫机进行清洁、检查,看看有没有零件松动、有没有线缠绕等问题,这样可以及时发现并解决一些小故障,避免问题扩大化。

专业保全:专业保全由专业的维修人员来负责,他们会对设备进行定期的检查、维修和保养。像在一家化工企业,专业的维修团队会按照计划对大型的化工设备进行全面的检修,确保设备的性能稳定。

个别改善:个别改善是针对设备存在的特定问题进行专项改进。例如一家食品厂的包装机,包装速度一直提不上去,通过个别改善,技术人员对包装机的结构和程序进行了优化,包装速度提高了30%。

初期管理:初期管理是在设备的规划、设计、采购、安装等阶段就开始进行管理,确保设备在投入使用后能够稳定运行。比如一家新成立的家具厂,在采购新的木材加工设备时,就充分考虑了设备的性能、可靠性和维护性等因素,避免了后期出现很多不必要的问题。

质量保全:质量保全是通过对设备的管理来保证产品的质量。在一家制药厂,为了确保药品的质量,对生产设备进行严格的监控和维护,防止因为设备问题导致药品出现质量问题。

人才培养:人才培养是TPM实施的关键。企业要培养出既懂设备操作又懂设备维护的复合型人才。比如一家机械制造企业,会定期组织员工参加设备维护和操作的培训课程,提高员工的技能水平。

事务改善:事务改善主要是对企业的管理流程、规章制度等进行优化。例如一家建筑公司,通过对项目管理流程的改善,减少了项目审批的时间,提高了工作效率。

环境保全:环境保全是指在设备的运行过程中,要注重对环境的保护。比如一家造纸厂,对生产设备进行了环保改造,减少了废水、废气的排放,实现了绿色生产。

三、TPM的实施步骤

实施TPM一般需要经过以下几个步骤。

导入准备阶段:在这个阶段,企业要成立TPM推进小组,制定TPM的推行计划。要对员工进行TPM知识的培训,让大家了解TPM的理念和方法。比如一家电子企业,在导入TPM之前,组织了全体员工参加TPM的培训讲座,让员工对TPM有了初步的认识。

导入实施阶段:这个阶段要开始全面推行TPM的各项活动。要进行设备的初期清扫,找出设备存在的问题和潜在的隐患。然后,制定设备的自主保全基准和专业保全计划。例如一家汽车零部件厂,在导入实施阶段,组织员工对生产设备进行了彻底的清扫,发现并解决了很多设备的小问题。

巩固提高阶段:在这个阶段,要对TPM的实施效果进行评估和总结,找出存在的问题并加以改进。要不断完善TPM的体系和方法,提高TPM的实施水平。比如一家电器厂,通过对TPM实施效果的评估,发现设备的维护成本还有进一步降低的空间,于是对设备的维护计划进行了优化。

持续发展阶段:TPM是一个持续改进的过程,企业要将TPM融入到日常的生产管理中,形成一种文化。在这个阶段,企业要不断追求更高的目标,实现设备管理的持续优化。例如一家钢铁企业,通过持续推进TPM,设备的综合效率不断提高,企业的竞争力也得到了显著提升。

四、TPM的应用案例及软件推荐

很多企业通过实施TPM取得了很好的效果。比如一家机械加工企业,在实施TPM之前,设备的故障率很高,生产效率低下。实施TPM后,设备的故障率从原来的15%降低到了5%,生产效率提高了20%。

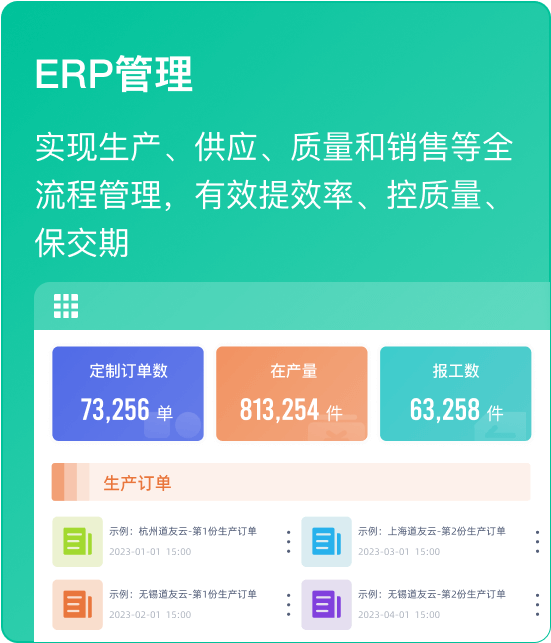

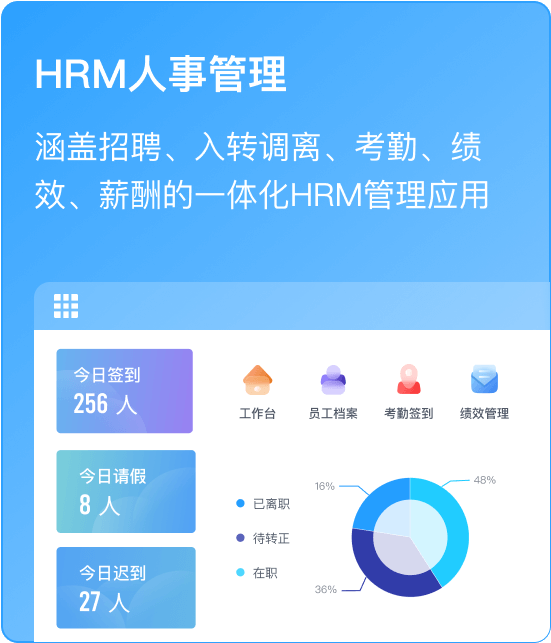

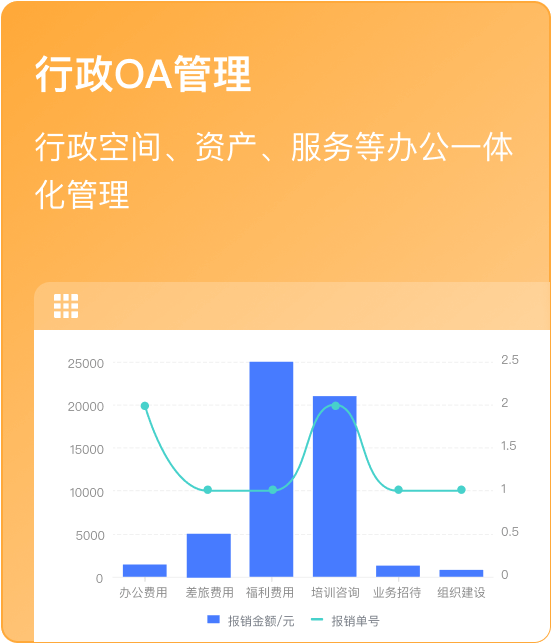

在实施TPM的过程中,借助一些软件工具可以提高管理效率。比如泛普软件,它可以帮助企业对设备的维护计划、维修记录等进行管理,方便企业及时掌握设备的状态。建米软件则可以对TPM的实施效果进行评估和分析,为企业的决策提供数据支持。企业在实施TPM时,可以试试这两款软件,能让TPM的实施更加顺利。

以上就是关于TPM理论知识的一些介绍,希望能帮助大家更好地了解TPM,在实际工作中运用TPM来提高企业的生产管理水平。

常见用户关注的问题:

一、什么是TPM理论?

我听说TPM理论在企业管理里还挺有名的,我就想知道它到底是啥。其实啊,TPM就是全员生产维护的英文缩写。下面给大家详细说说。

起源与发展:TPM起源于20世纪70年代的日本,是在设备维护管理的基础上发展起来的。最初是为了提高设备的综合效率,后来逐渐演变成一种全员参与的生产管理模式。

核心思想:强调全员参与,从企业高层到一线员工,每个人都要参与到设备维护和生产管理中来。通过自主保全、专业保全、个别改善等活动,实现设备的零故障、零灾害、零不良。

目标:提高设备的综合效率,降低设备故障率,减少维修成本,提高产品质量,保证生产的连续性和稳定性。

活动内容:包括自主保全活动,员工自己对设备进行日常的清洁、点检、润滑等维护工作;专业保全活动,由专业的维修人员对设备进行定期的检修和维护;个别改善活动,针对设备存在的问题进行专项改善。

实施步骤:要进行设备现状的评估,然后制定TPM推进计划,开展教育培训,建立组织架构,实施各项活动,最后进行效果评估和持续改进。

泛普软件的作用:泛普软件可以帮助企业更好地实施TPM管理。它可以对设备的运行数据进行实时监测和分析,及时发现设备的异常情况,为设备的维护和管理提供决策支持。

二、TPM理论有什么作用?

朋友说TPM理论对企业发展挺有帮助的,我就下它具体有啥作用。其实它的作用可不少呢。

提高设备效率:通过对设备的日常维护和保养,减少设备的故障停机时间,提高设备的利用率和生产效率。

降低成本:减少设备的维修费用和备件库存,降低能源消耗,从而降低企业的生产成本。

提高产品质量:稳定的设备运行状态可以保证产品质量的稳定性,减少次品和废品的产生。

保障安全生产:及时发现和消除设备的安全隐患,避免设备事故的发生,保障员工的生命安全和企业的财产安全。

提升员工素质:全员参与TPM活动,员工可以学习到更多的设备维护和管理知识,提高自身的技能水平和综合素质。

增强企业竞争力:通过实施TPM管理,企业可以提高生产效率、降低成本、提高产品质量,从而增强企业在市场上的竞争力。泛普软件可以助力企业更好地发挥TPM的作用,实现企业的高效管理。

三、如何实施TPM理论?

假如你想在企业里实施TPM理论,那可得好好规划规划。下面就说说实施的方法。

建立推进组织:成立TPM推进委员会,由企业高层领导担任组长,负责TPM活动的整体规划和推进。在各部门设立TPM小组,具体负责本部门的TPM活动。

开展教育培训:对全体员工进行TPM理论知识的培训,让员工了解TPM的概念、目标和实施方法。对员工进行设备维护和操作技能的培训,提高员工的实际操作能力。

制定推进计划:根据企业的实际情况,制定TPM推进计划,明确各阶段的目标和任务。推进计划要具体、可行,并且要与企业的生产计划相协调。

开展自主保全活动:员工自主对设备进行日常的清洁、点检、润滑等维护工作,及时发现和处理设备的异常情况。通过自主保全活动,提高员工对设备的熟悉程度和维护能力。

实施专业保全:由专业的维修人员对设备进行定期的检修和维护,制定设备的维修计划和保养标准。专业保全可以保证设备的长期稳定运行。

进行效果评估:定期对TPM活动的实施效果进行评估,检查各项指标的完成情况。根据评估结果,及时调整推进计划和活动内容,不断完善TPM管理体系。泛普软件可以在实施过程中提供数据支持和管理工具,方便企业进行TPM管理。

四、TPM理论与其他管理理论有什么区别?

我想知道TPM理论和其他管理理论比起来有啥不一样的地方。其实它们各有特点。

与TQM的区别:TQM是全面质量管理,主要关注产品质量的管理。而TPM更侧重于设备的维护和管理,通过提高设备的可靠性来保证产品质量。两者都强调全员参与和持续改进。

与JIT的区别:JIT是准时生产,追求生产过程的零库存和高效率。TPM则注重设备的稳定运行,为JIT生产提供保障。JIT更关注生产流程的优化,而TPM关注设备的状态。

与ISO9000的区别:ISO9000是质量管理体系标准,侧重于建立质量管理的文件化体系。TPM则更注重实际的设备维护和管理活动。ISO9000是一种标准化的管理模式,TPM是一种具体的生产管理方法。

全员参与程度不同:TPM强调全员参与,从高层到一线员工都要参与到设备维护和生产管理中来。而其他一些管理理论可能更侧重于部分部门或人员的参与。

关注重点不同:TPM主要关注设备的综合效率和生产过程的稳定性。其他管理理论可能关注成本控制、市场营销等方面。

泛普软件的适配性:泛普软件可以根据不同管理理论的特点进行定制化开发,满足企业不同的管理需求。对于TPM理论的实施,泛普软件可以提供更专业的设备管理功能。

阅读时间:

11分钟

阅读时间:

11分钟  浏览量:次

浏览量:次