一、TPM是什么

TPM,也就是全员生产维护,它强调的是全员参与,通过自主保全、计划保全等一系列活动,来提高设备的综合效率,减少设备故障和停机时间。简单来说,就是让企业里从高层领导到一线员工,大家一起动手,把设备维护好,让生产更顺畅。举个例子,一家汽车制造企业,如果设备经常出故障,那生产线上的汽车就没办法按时生产出来,不仅耽误交货时间,还会增加成本。而TPM就能帮企业解决这样的问题。

二、TPM减少浪费的案例背景

案例企业情况:有一家电子制造企业,主要生产手机零部件。在引入TPM之前,企业面临着很多问题。设备故障频繁,导致生产经常中断。比如,一台关键的贴片设备,一个月内就出现了5次故障,每次故障都要停机维修2 - 3天,严重影响了生产进度。而且,生产过程中的次品率也很高,达到了8%左右,这就造成了原材料和人力的大量浪费。

浪费情况分析:其实,这些浪费主要来自几个方面。设备的故障停机是最大的浪费,它让生产时间白白流失。还有原材料的浪费,因为次品率高,很多原材料都变成了废品。员工在操作过程中,也存在一些不规范的行为,导致生产效率低下。比如说,员工在更换模具的时候,没有按照标准流程操作,每次更换模具都要花费很长时间,这也是一种时间上的浪费。

三、TPM实施过程

成立TPM推进小组:企业成立了一个TPM推进小组,小组成员包括高层管理人员、设备维护人员和一线员工。高层管理人员负责提供资源和支持,设备维护人员负责技术指导,一线员工则是具体实施者。这个小组就像是一个指挥中心,统筹安排TPM的各项工作。

设备自主保全活动:一线员工接受了相关的培训,学会了如何对设备进行日常的清洁、点检、润滑和紧固等工作。比如说,员工每天上班第一件事就是对自己负责的设备进行清洁,检查设备的各个部件是否正常。通过这样的自主保全活动,员工对设备的了解更加深入,能够及时发现设备的一些小问题,并在问题恶化之前解决掉。

计划保全体系建立:设备维护人员根据设备的运行状况和使用寿命,制定了详细的计划保全方案。他们会定期对设备进行全面的检查和维护,更换一些易损件。例如,对于那台经常出故障的贴片设备,他们制定了每三个月进行一次全面保养的计划,提前更换老化的零部件,这样就大大降低了设备的故障率。

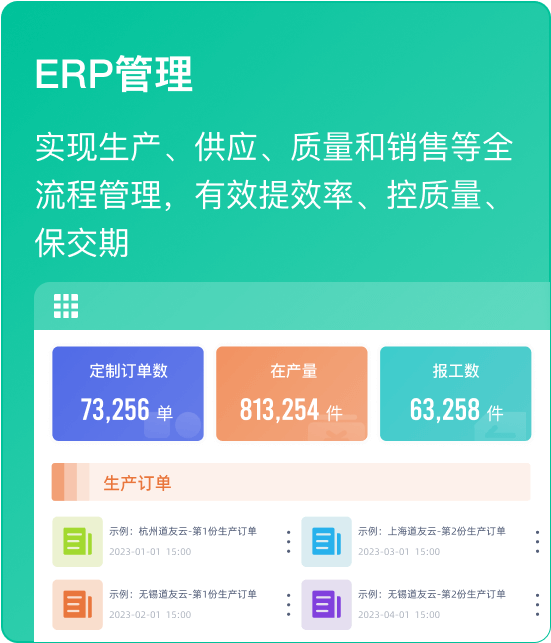

在这个过程中,建米软件可以发挥很大的作用。建米软件可以帮助企业对设备的运行数据进行实时监控和分析,让企业及时了解设备的状态。通过软件的分析功能,企业可以预测设备可能出现的故障,提前做好维护准备,进一步减少设备故障带来的浪费。

四、TPM实施效果

设备故障率降低:经过一段时间的TPM实施,企业的设备故障率明显降低。还是那台贴片设备,故障率从原来的一个月5次,降低到了一年只有2 - 3次。这样一来,生产的连续性得到了保障,生产效率大大提高。

次品率下降:由于设备状态的改善和员工操作的规范化,产品的次品率从原来的8%下降到了3%左右。这就意味着企业节省了大量的原材料和人力成本。比如说,原来生产100个产品,有8个是次品,现在只有3个次品,那节省下来的5个产品的原材料和生产这些产品的人力,就都变成了企业的利润。

生产效率提升:整体生产效率提高了20%左右。员工在操作过程中更加熟练和规范,设备的运行也更加稳定,这些都让生产速度加快。例如,原来生产一批手机零部件需要10天时间,现在只需要8天就能完成。

五、TPM持续改进

定期总结与评估:企业会定期对TPM的实施效果进行总结和评估。他们会分析设备的运行数据、生产效率和次品率等指标,看看哪些方面做得好,哪些方面还需要改进。比如说,每个月开一次总结会,大家一起讨论这个月TPM实施过程中遇到的问题和取得的成绩。

员工培训与激励:持续对员工进行培训,让他们不断掌握新的设备维护和操作技能。建立了激励机制,对在TPM活动中表现优秀的员工进行奖励。比如,设立了TPM优秀员工奖,对那些设备维护得好、生产效率高的员工给予奖金和荣誉证书。

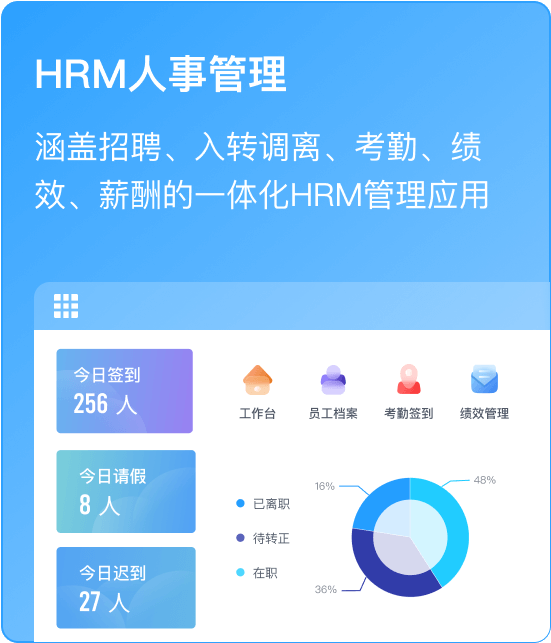

泛普软件可以在这个持续改进的过程中提供帮助。泛普软件可以对企业的各项数据进行整合和分析,为企业的决策提供依据。企业可以根据泛普软件分析出来的结果,有针对性地制定改进措施,让TPM活动不断深入开展,进一步减少浪费。

以上就是一个TPM减少浪费的案例,通过全员参与的TPM活动,企业成功地减少了设备故障、降低了次品率、提高了生产效率,实现了浪费的有效减少。希望这个案例能给其他企业一些启示。

常见用户关注的问题:

一、TPM 能减少哪些方面的浪费?

我听说啊,TPM 在企业里那作用可大啦,好多企业都想通过它来减少各种浪费。这具体能减少哪些浪费呢,还挺让人好奇的。

设备空闲浪费:很多时候设备会处于闲置状态,这其实就是一种浪费。比如设备等待维修、等待物料,或者安排了不合理的停机时间。TPM 可以通过设备状态监控和预防性维护,减少设备的空闲时间。泛普软件在这方面就可以助力,它能实时记录设备运行数据,帮企业随时了解设备状态。

维修成本浪费:频繁的设备故障导致高昂的维修费用。通过 TPM 的自主保全和计划保全,员工可以及时发现设备的小问题并解决,避免问题扩大化,从而降低维修成本。

能源浪费:设备运行过程中可能存在能源的不合理消耗。TPM 可以对设备进行能耗分析,找出能源浪费的环节,进行优化。比如调整设备的运行参数,让设备在更节能的状态下运行。

产品缺陷浪费:设备的不稳定运行容易导致产品出现缺陷,这些缺陷产品需要重新加工或者报废,造成了原材料和人力的浪费。TPM 能保证设备的稳定运行,提高产品质量,减少产品缺陷。

生产效率浪费:设备故障、换模时间长等都会降低生产效率。TPM 可以通过快速换模、设备的持续改进等方法,提高生产效率,减少时间上的浪费。

库存浪费:设备故障可能导致生产计划的变更,从而产生多余的库存。TPM 保证设备的正常运行,使生产计划更稳定,减少不必要的库存积压。

二、有哪些企业通过 TPM 成功减少浪费的案例?

朋友说啊,现在好多企业都在推行 TPM 管理方法,也确实有不少企业取得了不错的效果。我就想知道到底有哪些企业通过它成功减少浪费啦。

丰田汽车:丰田是推行 TPM 的典范企业。它通过全员参与的设备管理,减少了设备故障时间。比如在生产线上,员工自主维护设备,及时发现并解决小问题,使得设备的综合效率大幅提高。丰田还通过 TPM 优化了生产流程,降低了库存成本,提高了产品质量。泛普软件的功能如果应用到丰田的管理中,能进一步提升数据管理和分析的能力。

海尔集团:海尔在推行 TPM 的过程中,注重员工的培训和参与。员工对设备的了解更加深入,能够及时发现设备的异常情况。通过 TPM,海尔减少了生产线的停机时间,提高了生产效率,降低了能源消耗和产品缺陷率。

三星电子:三星电子通过 TPM 实现了设备的高效运行。它对设备进行定期的维护和保养,减少了设备故障的发生概率。三星还通过 TPM 优化了生产布局,减少了物料的搬运距离,降低了生产成本。

富士康科技集团:富士康是全球知名的代工企业,设备众多。它通过 TPM 进行设备的精细化管理,提高了设备的利用率。减少了设备维修成本和产品次品率,提高了企业的竞争力。

美的集团:美的集团在推行 TPM 时,结合自身的生产特点,对设备进行了针对性的管理。通过员工的自主保全和专业保全,美的减少了设备的故障停机时间,提高了生产效率,降低了能源消耗。

松下电器:松下电器通过 TPM 实现了设备的稳定运行。它建立了完善的设备管理体系,对设备进行全生命周期的管理。通过 TPM,松下电器降低了设备的维修成本和产品的不良率。

三、TPM 减少浪费的具体实施步骤是怎样的?

假如你企业想要通过 TPM 减少浪费,那具体该怎么实施呢?我就很好奇这个实施步骤。

准备阶段:要进行宣传教育,让全体员工了解 TPM 的概念和意义。然后成立推行 TPM 的组织,明确各成员的职责。接着对设备进行现状调查,了解设备的运行状况和存在的问题。泛普软件可以在这个阶段帮助企业收集和整理设备数据。

导入实施阶段:制定 TPM 的目标和计划,明确各项工作的时间节点和责任人。开展 5S 活动,对工作场所进行整理、整顿、清扫、清洁和素养提升。进行设备的初期清扫,找出设备的潜在问题。

自主保全阶段:员工自主对设备进行日常维护和保养,制定自主保全的标准和规范。进行设备的润滑管理、紧固管理等。通过培训,提高员工的设备维护技能。

计划保全阶段:专业的保全人员对设备进行定期的检查和维护,制定设备的保全计划。根据设备的运行状况和故障记录,进行设备的改良和优化。

质量保全阶段:确保设备生产出高质量的产品,对设备进行质量检测和分析。通过预防和控制设备的异常情况,减少产品的缺陷率。

巩固提升阶段:对 TPM 的实施效果进行评估和总结,找出存在的问题和不足。持续改进 TPM 的管理方法,不断提高设备的综合效率和企业的经济效益。

四、推行 TPM 减少浪费会遇到哪些挑战?

我听说推行 TPM 减少浪费挺好的,但这过程中肯定也会遇到一些麻烦事。我就想知道会遇到哪些挑战呢。

员工意识问题:很多员工可能对 TPM 不太了解,甚至存在抵触情绪。觉得这增加了自己的工作量,不愿意积极参与。需要加强宣传和培训,让员工认识到 TPM 对企业和个人的好处。

资金投入问题:推行 TPM 需要一定的资金投入,比如设备的改造、培训费用等。有些企业可能因为资金有限,无法全面推行 TPM。在这种情况下,可以考虑逐步推进,或者借助泛普软件等工具,以较低的成本实现部分功能。

技术难题:对于一些复杂的设备,可能在实施 TPM 过程中会遇到技术难题。比如设备的故障诊断和维修需要专业的技术知识。企业需要培养或者引进相关的技术人才。

管理协调问题:TPM 需要全员参与,涉及到多个部门的协调配合。在实际推行过程中,可能会出现部门之间沟通不畅、责任不清的问题。需要建立有效的沟通机制和协调机制。

习惯改变问题:员工长期形成的工作习惯很难一下子改变。推行 TPM 可能会要求员工改变原有的工作方式和流程,这需要一定的时间和耐心。

持续改进问题:TPM 是一个持续改进的过程,需要企业不断地对管理方法和设备进行优化。但有些企业可能在取得一定效果后,就放松了要求,导致 TPM 无法持续发挥作用。

阅读时间:

12分钟

阅读时间:

12分钟  浏览量:次

浏览量:次