一、前期规划难题

在MES系统实施前,前期规划是至关重要的一步,但这一步往往充满挑战。

需求调研不充分:很多企业在实施MES系统时,没有对自身的生产流程和业务需求进行全面深入的调研。比如一家制造企业,在没有详细了解车间各个生产环节的具体需求下,就匆忙确定了MES系统的功能模块。结果在系统上线后,发现很多功能与实际生产不匹配,像仓库管理模块无法准确反映原材料的实时库存,导致生产计划经常因为原材料短缺而延误。其实,需求调研应该像医生看病一样,对企业的生产“病症”进行全面诊断,了解每个环节的痛点和需求。

目标设定不合理:有些企业对MES系统的期望过高,设定了不切实际的目标。例如,要求MES系统在上线后立即将生产效率提高50%,质量缺陷率降低80%。但实际上,MES系统的实施是一个逐步优化的过程,不可能一蹴而就。反过来想,如果目标设定过低,又无法充分发挥MES系统的作用,导致企业资源的浪费。企业在设定目标时,要结合自身的实际情况,参考同行业的实施经验,制定合理可行的目标。

规划缺乏前瞻性:随着企业的发展和市场环境的变化,生产流程和业务需求也会不断改变。如果在前期规划时没有考虑到未来的发展,MES系统可能很快就会无法满足企业的需求。举个例子,一家企业在规划MES系统时,没有预留与未来可能引入的自动化设备的接口,当企业后续引入自动化生产线时,MES系统无法与设备进行数据交互,不得不重新进行系统改造,浪费了大量的时间和资金。

二、数据整合困境

MES系统需要整合企业各个环节的数据,包括生产数据、设备数据、质量数据等,但数据整合并非易事。

数据格式不统一:企业内部不同部门可能使用不同的系统来管理数据,这些系统的数据格式往往不一致。比如,销售部门使用的客户关系管理系统(CRM)中的订单数据格式与生产部门的生产管理系统中的数据格式不同,这就导致在将订单数据导入MES系统时出现问题。再比如,不同品牌的设备产生的数据格式也可能不同,像A品牌设备记录的生产时间是24小时制,B品牌设备记录的是12小时制,这就给数据的整合和分析带来了很大的困难。

数据质量不佳:数据质量是MES系统有效运行的基础,但很多企业存在数据不准确、不完整、不一致等问题。例如,生产线上的操作人员在录入生产数据时,可能因为疏忽而录入错误的数据,或者数据在传输过程中出现丢失或损坏的情况。不同部门对同一数据的定义和理解可能存在差异,导致数据不一致。比如,销售部门和生产部门对“订单交付时间”的定义可能不同,这就会影响MES系统对生产计划的安排。

数据安全隐患:在数据整合过程中,涉及到大量企业的敏感数据,如生产工艺、客户信息等,数据安全至关重要。但很多企业在数据安全方面存在漏洞,容易导致数据泄露。例如,企业的网络防护措施不到位,黑客可能会入侵系统获取企业的核心数据。企业内部员工的操作不当也可能导致数据安全问题,比如员工将含有敏感数据的文件随意共享给外部人员。

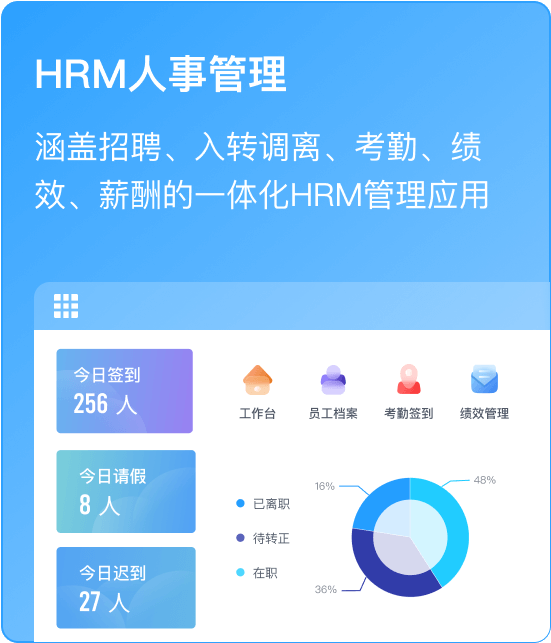

三、人员培训挑战

MES系统的成功实施离不开员工的支持和配合,但人员培训往往是一个难点。

员工抵触情绪:很多员工对新系统的实施存在抵触情绪,他们习惯了原有的工作方式,担心新系统会增加他们的工作负担,或者影响他们的工作稳定性。比如,一些老员工对计算机操作不太熟悉,他们害怕学习新系统会很困难,从而影响自己的工作效率。员工可能担心新系统的实施会导致岗位调整或裁员,因此对新系统持消极态度。

培训内容不实用:有些企业在进行人员培训时,培训内容与实际工作脱节,员工学了之后无法应用到实际操作中。例如,培训课程中讲解了很多MES系统的理论知识,但没有结合企业的实际生产流程进行案例分析和操作演示,员工在实际操作时仍然不知道如何使用系统。培训内容可能没有根据不同岗位的需求进行定制化,导致一些岗位的员工觉得培训内容对自己没有帮助。

培训时间安排不合理:企业在安排培训时间时,往往没有考虑到员工的工作实际情况,导致培训时间与工作时间冲突。比如,在生产旺季安排大量的培训课程,员工既要完成繁重的生产任务,又要参加培训,导致员工无法全身心地投入到培训中,培训效果大打折扣。培训时间过长或过短都不合适,时间过长会让员工感到疲惫和厌烦,时间过短则无法让员工充分掌握系统的操作技能。

四、系统集成障碍

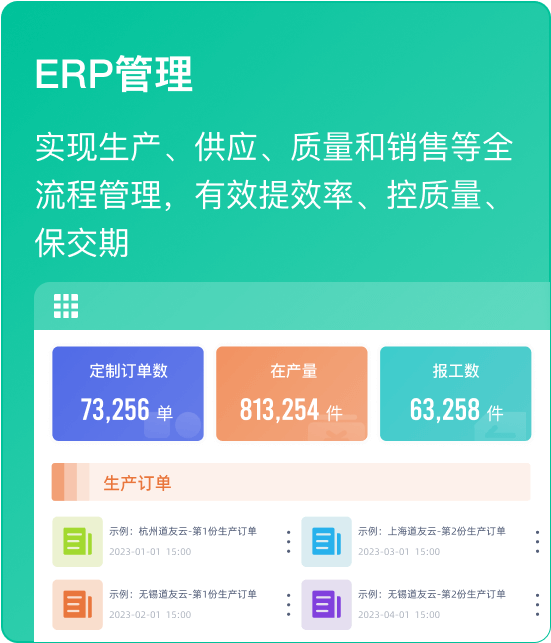

MES系统需要与企业的其他信息系统进行集成,如ERP系统、PLM系统等,但系统集成过程中会遇到很多障碍。

接口开发困难:不同系统之间的接口开发是系统集成的关键,但由于各个系统的架构和技术标准不同,接口开发难度较大。例如,ERP系统和MES系统可能采用不同的数据库和编程语言,在开发接口时需要解决数据格式转换、数据传输协议等问题。接口开发需要专业的技术人员,而很多企业缺乏这样的人才,导致接口开发进度缓慢。

系统兼容性问题:即使接口开发成功,不同系统之间仍然可能存在兼容性问题。比如,ERP系统和MES系统在数据处理逻辑上可能存在差异,当两个系统进行数据交互时,可能会出现数据冲突或错误。不同系统的版本更新也可能会影响系统之间的兼容性,例如,ERP系统进行了版本升级,而MES系统没有及时进行相应的调整,就可能导致两个系统无法正常集成。

集成后的维护复杂:系统集成后,维护工作变得更加复杂。因为一个系统的故障可能会影响到其他系统的正常运行,排查和解决问题的难度增大。例如,MES系统与ERP系统集成后,如果MES系统出现故障,可能会导致ERP系统中的数据不准确,而要确定是哪个系统出现问题以及如何解决问题,需要专业的技术人员花费大量的时间和精力。

其实,在解决MES系统实施过程中的这些难点时,可以试试建米软件。建米软件在数据整合方面有独特的优势,它可以对不同格式的数据进行快速转换和整合,提高数据质量和安全性。建米软件的操作界面简单易懂,员工培训成本低,能够有效减少员工的抵触情绪。建米软件在系统集成方面也有丰富的经验,可以帮助企业快速、高效地完成与其他系统的集成,降低集成后的维护难度。

以上就是MES系统实施过程中常见的几个难点以及相应的分析,希望能对企业实施MES系统有所帮助。

常见用户关注的问题:

一、MES系统实施周期一般要多久?

我听说好多企业在上MES系统的时候,都特别关心这个实施周期的事儿。就想知道这系统到底得弄多久才能正式用起来,毕竟时间就是成本嘛。下面我就详细说说可能影响实施周期的一些因素。

企业规模大小:如果企业规模大,生产流程复杂,涉及的部门和环节多,那实施MES系统肯定得花不少时间。得把各个部门的需求都摸清楚,系统还得跟现有的业务流程匹配上,这都得慢慢弄。比如说大型的制造企业,可能得花上一年甚至更久。而小一点的企业,流程简单些,可能几个月就能搞定。

系统功能复杂度:要是企业只需要MES系统实现一些基本的功能,像生产数据的采集、简单的生产调度,那实施起来就快。但要是要求系统有高级的数据分析、质量追溯、智能排产等功能,那开发和调试的时间就长了。

数据迁移难度:企业原来可能有自己的一些管理系统,里面有很多数据。把这些数据迁移到MES系统里,还得保证数据的准确性和完整性,这可不是件容易的事儿。数据量越大,迁移难度越高,实施周期也就越长。

人员培训情况:员工得会用这个系统才行,所以培训很重要。要是员工对新系统接受得快,培训时间短,那实施周期也能缩短。但如果员工理解能力差,或者对新系统有抵触情绪,培训时间就长,整个实施周期也会受影响。建米软件在实施过程中,会根据企业实际情况,合理安排培训,帮助员工快速上手。

二、MES系统实施成本大概是多少?

朋友说企业在考虑上MES系统的时候,最关心的就是成本问题了。毕竟谁都想花最少的钱办最大的事儿。下面就来分析分析MES系统实施成本的构成。

软件授权费用:这是购买MES系统软件的钱,不同的软件厂商收费标准不一样。有些是按照模块收费,企业需要哪些功能模块就买哪些;有些是按照用户数量收费,用系统的人越多,费用越高。

硬件设备费用:实施MES系统可能需要一些硬件设备,像服务器、传感器、条码打印机等。这些设备的质量和性能不同,价格也有很大差异。比如说好的服务器价格就比较贵,但性能稳定,能保证系统的正常运行。

实施服务费用:软件厂商会派专业的实施团队来企业进行系统的安装、调试、配置等工作,这就需要收取实施服务费用。实施团队的经验和水平不同,收费也不一样。经验丰富的团队可能收费高一些,但能保证实施的质量和进度。

后期维护费用:系统上线后,还需要进行维护和更新。这包括软件的升级、故障排除、数据备份等工作。后期维护费用也是一笔不小的开支,企业得提前做好预算。建米软件在成本控制方面有丰富的经验,能为企业提供性价比高的解决方案。

| 成本类型 | 影响因素 | 举例 |

|---|---|---|

| 软件授权费用 | 模块数量、用户数量 | 按模块收费,生产管理模块5万,质量管理模块3万 |

| 硬件设备费用 | 设备质量、性能 | 普通服务器2万,高性能服务器5万 |

| 实施服务费用 | 实施团队经验 | 经验一般团队收费10万,经验丰富团队收费15万 |

| 后期维护费用 | 维护内容、频率 | 每年软件升级费用2万,故障排除按次收费每次5千 |

三、MES系统实施后能带来哪些效益?

我就想知道企业花了那么多时间和金钱实施MES系统,到底能得到啥好处。下面就来聊聊MES系统实施后可能带来的效益。

提高生产效率:MES系统可以实时监控生产过程,及时发现生产中的问题并进行调整。比如说生产线上某个环节出现故障,系统能马上发出警报,让维修人员及时处理,减少停机时间。还能通过智能排产,合理安排生产任务,提高设备的利用率,从而提高整体生产效率。

提升产品质量:系统可以对生产过程中的数据进行实时采集和分析,及时发现质量问题的根源。比如说通过对原材料、生产工艺参数等数据的分析,找出影响产品质量的因素,然后进行改进。还能实现产品质量的追溯,一旦发现质量问题,可以快速找到问题产品的生产批次、生产时间、操作人员等信息。

降低成本:通过提高生产效率和产品质量,可以降低生产成本。比如说减少了废品率,就降低了原材料的浪费;提高了设备利用率,就降低了设备的折旧成本。还能通过优化库存管理,减少库存积压,降低库存成本。

增强决策科学性:MES系统可以为企业管理者提供大量的生产数据和分析报表,帮助他们做出更科学的决策。比如说通过对生产数据的分析,了解生产瓶颈在哪里,然后决定是否需要增加设备、调整人员配置等。建米软件的MES系统在数据分析和决策支持方面表现出色,能为企业提供有价值的信息。

| 效益类型 | 具体表现 | 举例 |

|---|---|---|

| 提高生产效率 | 减少停机时间、提高设备利用率 | 原来设备利用率60%,实施后提高到80% |

| 提升产品质量 | 降低废品率、实现质量追溯 | 原来废品率5%,实施后降低到2% |

| 降低成本 | 减少原材料浪费、降低库存成本 | 库存成本降低20% |

| 增强决策科学性 | 提供生产数据和分析报表 | 根据报表调整生产计划,产量提高15% |

四、MES系统实施过程中员工抵触怎么办?

假如你是企业员工,突然要让你用一个新的系统,你可能也会有些抵触情绪。下面就说说MES系统实施过程中员工抵触的解决办法。

加强培训:员工抵触可能是因为对新系统不了解,不知道怎么用。所以要加强培训,让员工熟悉系统的功能和操作方法。培训可以采用多种方式,像集中授课、现场演示、在线学习等。建米软件会为企业提供专业的培训服务,帮助员工快速掌握系统的使用。

做好沟通:要让员工明白实施MES系统的好处,对他们的工作有什么帮助。比如说可以提高工作效率,减少工作量等。企业管理者要和员工进行充分的沟通,了解他们的想法和需求,及时解决他们的问题。

建立激励机制:可以设立一些奖励措施,鼓励员工积极使用新系统。比如说对使用系统好的员工进行表扬、发放奖金等。这样可以提高员工的积极性和主动性。

逐步推进:不要一下子让员工全面使用新系统,可以分阶段、分模块地推进。先让员工熟悉一些简单的功能,等他们适应了再逐步增加功能。这样可以减少员工的抵触情绪。

阅读时间:

14分钟

阅读时间:

14分钟  浏览量:次

浏览量:次